KALİTE KONTROL: Gerek hammadde sürecinde, gerek kaplama sürecinde, gerekse kaplama işinin bitim sonrasında yapılan kaplamanın ve aşamalarının kalitesi rakamsal verilere dayanarak ve kayıt tutularak ölçülmemişse o kaplamaya uzun vadeli çözüm olarak bakamayız.

TEKNİK BÜLTEN: Epoksi kaplama kalitesi ölçümü hakkında;

UYGULAMA KALİTESİNİN KONTROLU

1- Kaplama kalınlığı: Yaş film kalınlık ölçüm cihazıyla her aşamada ölçülmeli ve kuruyunca Digital kuru film kalınlık ölçümüyle ölçülmeli. Şayet beton üzerine uygulama yapılmışsa kaplama kalınlığı ölçülmesi ve spark test yapılması zorunluysa iletken astar kullanılmalıdır.

2- İklimlendirmeler: Kaplanacak alandaki rutubet Dew meter ile her aşamada ve sürekli ölçülerek kayıt altına alınmalıdır. Şayet ortam nemli ise nem alıcılarla ortamın nemi alınmalıdır. Ortam sıcaklığı 10 C nin altındaysa ısıtıcı ünitelerle ortam ısıtılmalıdır.

3- Pull – off testi ( Yapışma testi ): Kaplamanın yüzeye yeterli yapışıp yapışmadığının kontrolü için yapışma testi yapılacak. Yapışma test ölçüm cihazı kaplama firmasında bulunmalıdır. Elcometer Pull-off test cihazı kullanılabilir.

4- Kaplama sertlik ölçüm test cihazı: Kaplamanın yeterli kürlenip kürlenmediğinin kontrolü açısından yapılmasında yarar vardır. Kaplama sertlik ölçüm cihazı firmada bulunmalıdır.

5- Spark testi: Kaplama bittikten sonra yapılan kaplama ilk görsel olarak incelenecek. Sonra gözün göremediği hassasiyetler için spark testi ile incelenecek. Şayet kaplamada hatalı uygulama, aşırı incelik, çatlak veya boşluk varsa bu tür imalat hataları spark test cihazıyla ortaya çıkarılarak giderilecek.

6-

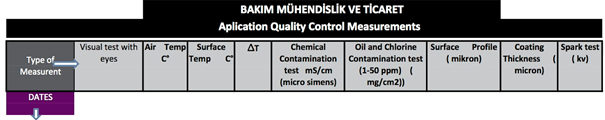

7- Kalite Kontrol Çizelgesi: Yukarıda bahsi geçen tüm ölçümler her vardiyada aşağıdaki çizelgeye işlenecek. Bu ölçümler mümkünse Kontrol Mühendisleriyle birlikte yapılacak ve tutanak halinde çizelgeye işlenecek.

UYGULAMA SIRASINDA GEREKLİ ÖLÇÜ CİHAZLARI

1. Dewmeter: Rutubet, ortam sıcaklığı, metal sıcaklığı ve dew point ölçen digital cihaz. Ortam şartları ve iklimlendirme ölçümü için.

ÇİĞLENME NOKTASI HAKKINDA: Uygun şartlar sağlanmadığı taktirde atmosferden yüzeye su yoğuşması olur. Örneğin; yağmurlu havalarda arabamızın cam yüzeyi içten buğulanır, marketten balık aldığımızda balık torbasını kasadaki bantın üzerine koyduğumuzda torbada delik olmamasına rağmen bant yüzeyi ıslanmış gibi nemlenir. Tüm bunların sebebi çiğlenme noktasıdır. Yani: Soğukla sıcak farkı fazlaysa bu durum sıcak bölgede çiğlenme yapar. Bu da kaplamanın yüzeye tam tutunmasını engeller.

2. Digital yüzey profil ölçüm cihazı: Kumlama çentik derinliğini ölçmek için. Şayet raspalamada yeterli çentik derinliği yakalanamazsa kaplama yüzeye sağlıklı tutunamaz.

3. Toz ölçüm kiti: Şayet yüzeyde toz varsa kaplama yüzeye sağlıklı tutunamaz

4. Kimyasal kontaminasyon ölçüm kiti: Şayet yüzeyde kimyasal kalıntı varsa kaplama yüzeye tutunamaz. Genellikle FGD sistemlerdeki deliklerden dışarıya sızan gazlar sistemin dışındaki cam yünlerinden geçerken asidik bir yoğuşma yapar. Bu asidik yoğuşma gaz borusunun metalinin dış kısmını ve dış kısmındaki cam yünü izolasyonları asidik olarak ( muhtemelen H2SO4 ) ıslatır. Bu ıslanma zamanla metalin iç yüzeyine doğru emilerek içeriye asidik kontaminasyona sebep olur ve kaplamanın yüzeye tutunmasını önler. Bu durumda kaplama sistem çalışır çalışmaz yüzeyden kopar.

Asidik olarak ıslanan cam yünlerinin dışarıdan yenilenmesi gerekir. Aksi takdirde kaplamaya Asidik soğuk duvar etkisi yapar. EK: Soğuk duvar etkisi hakkında makale ilişiktedir.

5. Yağ ve Chlorine kontaminasyon testi: SA3 kaliteli yüzey elde etmek için yüzeyde yağ ve uçucu olmayan klorin kalıntılarını test için.

6. Digital kaplama kalınlığı ölçüm cihazı: ( Kürlenerek kurumuş kaplama için ); Yapılan kaplamanın ve aşamalarının kalınlığının ölçülmesi gerekir.

7. Islak film kaplama kalınlık ölçüm mastarı: Kaplama atılırken yeterli kalınlıkta atılıp atılmadığı ancak ıslak film ölçüm mastarıyla ölçülür. Bu aşamada kuru film ölçüm cihazı kullanılamaz.

8. Kaplama sertlik ölçüm test cihazı: Kaplamanın yeterli kürlenip kürlenmediğinin kontrolü açısından.

9. Pull – off test cihazı ( Yapışma testi cihazı ): Kaplamanın yüzeye yeterli yapışıp yapışmadığının kontrolü için.

10. Spark test Cihazı: Büyük alanlar kaplandığında ve Airless tabanca ile atıldığında yüzeylerde kaplamanın atılmasındaki kontrolsüzlük sebebi ile boşluk oluşabilir, incelik veya çatlak oluşabilir. Bu olumsuzlukları yakalayıp düzeltmek için belirli bir voltajla spark test uygulanır. Kaplanacak alanlar büyük olduğu için spark testi şarttır.